倉庫管理の際にバーコードやRFIDタグ、デジタルピッキング(Pick-to-light)などの用語を耳にしたことがあるでしょう。常に商品の情報(数量、種類、位置等)を与える技術として多く使われており、倉庫業務にとって必要な存在です。しかし、企業はいつもフルセットのテクノロジーを備えておくわけではありません。何故かというと、フルセットを導入すると、ほとんどの業務をデジタル化する一方、手が届かない費用を払わないといけないからです。実に、一つまたは二つのテクノロジーにお金を投資する企業はあまり少なくありません。

でも、どの技術が自社の倉庫に合うか、どういうふうに効果を発揮するかを悩んでいますか。もしそう思ったら、必ず本記事を見なければなりません。

1.トラッキング・スキャニングテクノロジー

物流で多用されるトラッキングテクノロジーは商品の位置を提供する、小さいサイズを持つものを指しています。代表的な技術は、一次元バーコードや二次元バーコードを含むバーコード、RFIDタグ、ビーコン(Bluetoothの一種)とGPSです。その中で、バーコードとRFIDタグは専用リーダーを通じて商品の情報(産地、製造者、使用期限等)を与え、倉庫でスキャン技術として多く使用されているものです。

一方、ビーコン(屋内測位システムとも呼ばれる)は高層ビル、空港、路地、駐車場、地下の場所など、GPSやその他の衛星技術が精度に欠ける、または完全に機能しない場所で人や物の位置を特定するために使用され、店舗やショッピングモールの内で顧客の移動をマップで表示できるため、近年多くの小売企業に導入されます。GPSは長距離の商品や輸送機、人等の位置を特定するため、輸送マップを作る時などに使われます。

本記事では、倉庫におけるトラッキングテクノロジーとしてバーコードとRFIDタグだけを説明します。

1.1.バーコード

バーコードとは、スキャナー等で読み取り可能なデータを、ある規則として表現することです。データもスマートフォンで読み取れます。バーコードは一次元バーコード、二次元バーコード、3次元バーコードを含みます。

1.1.1.一次元バーコード

一次元バーコードとは、商品のデータを、白と黒の平行線の下でいくつかの数字が書かれた方形として表すバーコードの一種です。

メリット:

- 費用対効果が高い

- 国際的なテクノロジーなので、どの国のスキャナーで読み取れる

- 小さいサイズで、どの商品にも貼り付けられる

デメリット:

- バーコードが改ざんされている場合、商品をスキャンする他の方法はない

- 少量のデータしか保存しない

- バーコードをスキャンするには、バーコード スキャナーを商品の近くに置く必要がる

- バッチスキャンできない

1.1.2.二次元バーコード(QRコード)

二次元バーコード(QRコード)とは、商品のデータを、横(水平)と縦(垂直)の組み合わせの方形として表すことです。

一次元バーコードに比べて、QR コードはより迅速に応答し、手頃な価格でより多くのデータを取得できます。ですからこそ、あらゆる業界で成功を収めているのです。 小さな屋台から大きなメガマートやモールまで。 QR コードには、通常のバーコードの 200 倍の文字を格納できます。 ユーザーフレンドリーで、使い方は非常に簡単です。

メリット:

- スマホでスキャン可能

- 多用途性:数値やアルファベット、特殊文字など、ほぼすべてのタイプのデータをエンコードできる

- QRコードには優れた耐障害性がある。 コードの一部が破損しても、コードから情報を解読できる

- 大量の情報を保存

デメリット:

- リアルタイム追跡はなし

1.2.RFIDタグ

RFIDタグ(Radio Frequency Identificationの略語)とは、情報が書き込まれたICタグ・RFタグ(RFIDタグとも言う)と電波などでワイヤレス通信し、情報の読み取りや書き換えをするシステムを指しています。RFIDテクノロジーはリーダー(アンテナとかハンディターミナルとかゲートとか)、ICタグ・RFタグ、処理システムの三つ部分で構成されます。

アンテナは、RFID タグとの通信手段を提供する無線周波数信号を伝達します。RFIDタグがアンテナの周波数フィールドを通過するとき、RFIDタグに格納されている情報を得られます。

メリット:

- 自動的にデータを収集し、人的労力とエラーを削減する

- バーコードは一度で一つのバーコードだけを読み取る一方、RFIDは複数のタグを読み取り可能

- 遠距離からデータを読み取ることができる

- パスワードは暗号化されるし、データは安全に保護されるため、優れたセキュリティを提供する

- RFIDタグはプラスチックで覆われているため再利用可能

デメリット:

- 液体や金属などの材質により信号の影響を受けやすい

- 時々誤ってデータをスキャンしてしまうことがある

- RFIDタグのコストは、タグ内にチップが組み込まれているため、バーコードよりもはるかに高くなる

- RFIDの実装には時間がかかる

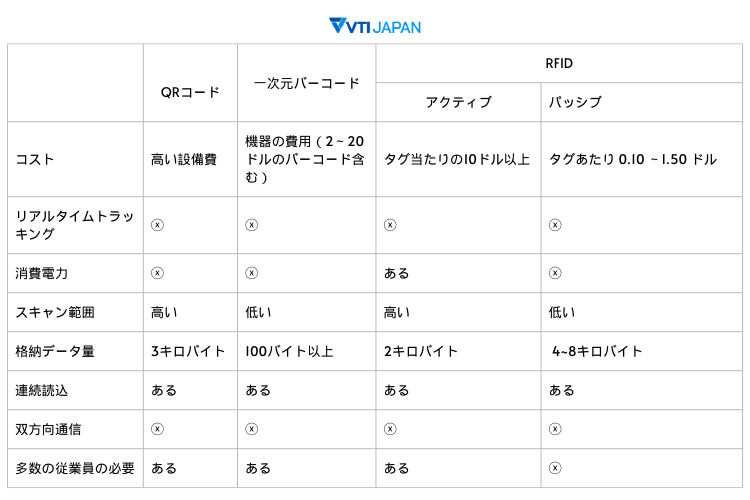

1.3.バーコードとRFIDタグの比較

注1:コスト

- QRコード:設備費(QRコードリーダー、QRコードスキャナー、在庫管理システムなどの管理システム)QRコードの価格は使用の種類によって異なるが、通常、ダイナミック QR コードはパッシブ QR コードよりも高い。

- 一次元バーコード:機器の費用 (バーコード スキャナー、バーコード ソフトウェア (通常 1000 ドル未満)、PC、ネットワーク)バーコードの価格:2ドルから20ドル

- RFIDアクティブ:タグあたりの10ドル以上(電池を必要とするが、クラウドやサーバーを通じて送信可能)

- RFIDパッシブ:タグあたり 0.10 ドルから 1.50 ドル(特に、 これらのタグは電池を必要としないため、何年も使える)

あなたの倉庫はどちらを選んだほうがいいか?

- QRコード:どの倉庫でも適する。しかも、手頃なコストと多い格納量を両立するため、多く使われる

- 一次元バーコード:どの倉庫でも使える。ただし、デメリットが多い

- RFIDアクティブ:倉庫のDX促進を大いにサポートするが、高額がかかるので、常に大規模の企業に使われる

- RFIDパッシブ:どの倉庫でも使える。QRコードのように、手頃なコストと多い格納量を両立するため、多く使われる

2.ピッキングテクノロジー

ピッキングとは、出荷時に必要な商品を集める(ピッキングする)仕事のことです。伝統なピッキングと言えば、従業員が紙(チェッキングリストと呼ばれる)を持って、倉庫を歩き回り、紙に書いてある商品をピッキングしなければなりません。小規模の倉庫なら欲しい商品を容易に探せるが、中大規模の倉庫では、数千の商品棚に圧倒させる感じを持って、道に迷ったり、違う商品を集めたりすることが発生したら驚きませんよ。バーコードまたはRFIDタグの組み合わせで、その方法をちょっと改善できます。持ち上げた商品が欲しいものかどうかを目で判断する代わりに、専用リーダーでスキャンして必要な商品を認識してくれます。でも、それはピッキングの作業をちょっとだけ早くします。テクノロジーが最後の工程しか現れないので、人的ミスを徹底的に防止することはできません。本記事では、先端技術を活用するピッキングの方法を紹介します。

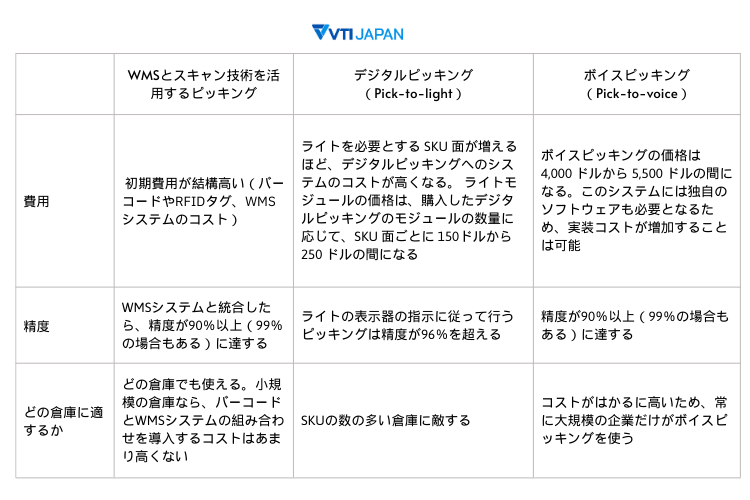

2.1.WMSとスキャン技術を活用するピッキング

WMSとは入荷から、在庫、帳票類の発行、出荷、棚御に至って倉庫内の一連の作業を効率化し、一元的に管理する倉庫管理システムのことです。上記に言ったとおりに、スキャン技術だけ(つまりバーコード、RFIDタグ等)を活用すると、ピッキングの最後の工程をデジタル化するようになります。一方、それらをWMSと組み合わせれば、全体の工程をデジタル化したり、自動化したりするという好結果が得られます。その時、従業員はWMSシステムと連携する端末機器(スマートフォンとかタブレットとか)を手に持って、在庫データを保持するWMSシステムに欲しい商品の状態(在庫有無とか位置とか)を把握して、その商品を収める商品棚へ行けます。それから、専用リーダーを商品にかざすと(もしRFIDタグを使ったら、商品ごとをスキャンすることはなく、商品のバッチだけをスキャンできる)、商品が出荷の条件に合うかどうかを把握した上で、出荷指示書に書き込まれた商品を準備するのではないでしょうか。

2.2.デジタルピッキング(Pick-to-light)

我々はデジタルピッキングを詳しく説明したことがあるので、本記事では概略的に説明します。デジタルピッキングシステム(Digital Picking System – DPS)とは、Pick-to-lightの言い換えで、光通信モジュールとコンピュータの連携により倉庫管理を最適化する技術です。作業者は表示器のランプが光った製品棚に足を運び、表示された数だけ製品を取り出します。このように表示器の指示に従って行うピッキング作業は簡素されるために、新作業員でもピッキングを簡単かつ素早く実行できます。

また、企業はデジタルピッキングを、倉庫管理システム(WMS)や企業資源計画(ERP)、サプライチェインマネジメント等と統合することで、倉庫をより正確に管理することができます。

2.3.ボイスピッキング(Pick-to-voice)

ボイスピッキングとは、インテリジェントな音声エージェントと音声認識ソフトウェアを利用して従業員にタスクを指示する、ハンズフリーおよびアイズフリーのシステムです。

ボイスピッキングはどのように稼働するか?

- WMS と ERP の統合: ボイスピッキング ソフトウェア ソリューションは、WMS または ERP と統合して、注文情報、ピッキング エリアに関するデータなどを受信します。

- セットアップ: 従業員は、ボイスピッキングソフトウェアを実行しているモバイル デバイスに接続する産業用マイク付きのヘッドセットを着用します。

- ボイスシステムによる作業割り当ての作成: ボイスシステムは、このデータを使用して倉庫作業を従業員ごとに割り当てます(例えば、ボイスシステムの指示通りに、1~14の注文書をAさんが担当しなけれならない)

- 担当者は自分の仕事を受け取る:担当者が仕事を始めると、ボイスシステムと担当者が滑らかな対話を行い、担当者が可能な限り効率的、安全かつ正確に動作することを保証します。

- 仕事中にボイスシステムの案内・説明:ボイスシステムは、必要な商品棚へ行く方向を案内したり、商品の数量や種類を説明したり、担当者が正確かつ容易に作業を行えるように支えます。

- 担当者が自分の作業を確認する:ボイスシステムと対話する中で、絶え間なく自分の作業を確認します。それは、欲しい商品の準備を保証したり、声が遠いので商品の情報を把握できなかったことを直ぐに告げたりするのに役立ちます、

- データ収集、可視化されるレポートの作成:一般的に、ボイスシステムは担当者から得られるデータを収集し、レポートを可視化して提供するのをサポートします。WMSまたはLMSシステムと統合する場合、それらのシステムの情報源となります。

2.4.比較

3.DXを促進させる VTI自社製品・WMS-Xシステム

弊社のWMS-Xシステムは、生産管理システムMES-Xのモジュールのひとつであり、原材料の入荷から完成品の出荷に至るまで、倉庫管理のプロセスに関するデータを提供するシステムです。

従来のシステムと比べて卓越したシステム

| 従来の倉庫管理 | WMS-Xシステム |

| 手作業による人的ミス=>調査・修正の時間が必要 | 自動化=>迅速で適正 |

| 経験によるミスが発生する=>需要より残品若しくは欠品が発生する | ジャスト・イン・タイム=>適材適所でニーズに応じる品数を維持し、残品若しくは欠品が発生しない |

| 情報がタイムリーに連携されない=>決断に影響を与える | リアルタイムで監視=>タイムリーに情報連携され、スピーディーに対応可能 |

WMS-Xシステムの機能:

- いつでもどこでも簡単に管理

- 倉庫のモニタリング- 倉庫レイアウトの設計をサポート

- 簡単に在庫管理

- スキャン技術で倉庫における操作を最適化

- スマート梱包

QRコードをはじめとする技術で倉庫管理

-弊社のWMS‐システムはQRコードをはじめとするスキャン技術を活用した製造オーダーにより、入出荷を自動的かつ正確に実行したり、 ワンステップ、ツーステップの転送オーダーで複数の倉庫を柔軟に管理したりすることは可能です。

まとめ

上記に話したように、倉庫管理向けのスキャン技術またはピッキング技術を紹介いたします。弊社のWMS-Xシステムにご関心をお持ちでしたら、ぜひご連絡ください。