AMRリサーチチームの調査結果では、MES製造実行システム導入への投資はその導入による従来のコストの減少により生産業者が本番稼働開始から6〜24か月以内に回収できることが示されました。一部の生産業者は、利益が1年に6~10倍まで増加したと述べました。 この急速な利益成長は、MESに直接関連する利点のみならず、経営者がMESからもたらされる製造全体の可視性を活用して行ったバリューチェーンの継続的な改善によるものです。

本記事は、AMRリサーチの調査にインタビューされた製造企業の実話からMESのメリットをお届けします。

1. MES製造実行システムによる製造品質改善

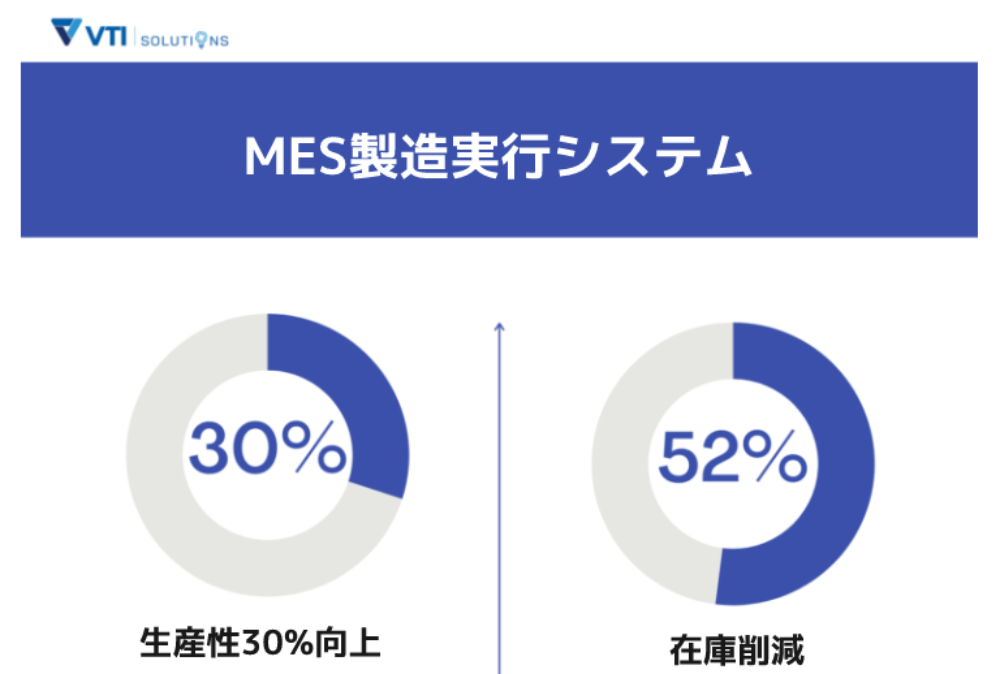

大量のディスクリート製造業では、MESの導入により、稼働開始3ヶ月目の時点から歩留まりが3~8%向上した程度の識別可能な製造品質改善がされました。プロセスバッチ製造の食品業や薬品業では、初回の増加率が30%までとの報告がありました。在庫管理の面では、1つの業者が最初の6カ月で仕掛品(WIP)を52%減らすことが示されました。

ペーパーレス工場に向けてデータ収集の自動化、作業指示のデジタル化、およびレビュープロセスの電子署名化を取り組んだ製造業者のほとんどは完全に人員削減の目標のみを目指しました。それらの企業はデータ入力、署名レビュー、在庫棚卸、シフト残業、および不良の根本原因分析の時間と労力での削減を満場一致で認めました。

ある製造業者は、バッチレビュープロセスの時間を2時間短縮しました。これは、年間数万バッチ以上で計算すると、顕著な節約になるでしょう。

ある製造業者は、バッチレビュープロセスの時間を2時間短縮しました。これは、年間数万バッチ以上で計算すると、顕著な節約になったでしょう。

2. MES製造実行システムによる生産コスト減少

いずれの製造業者も求めている基本的なコスト削減の需要を満たすMESの利点としては、在庫の合理化、製造品質の向上及び人件費の削減があります。

医療機器メーカー、健康食品や製薬メーカーの場合は、上記以外、規制遵守のコスト削減についても非常に気を配っています。ある医療製品メーカーは、MESを計量・混合工程に導入することで、手動入力が年間150万件減らすことができました。同メーカーは、例外の総数の大幅な削減に加えて、バッチ例外の処理に必要な時間を15倍も驚異的に短縮できました。

製薬業界における他の大手企業は、プロセス上の問題と人為的ミスのため廃棄されるバッチを50%削減することで、一部の拠点で年間少なくとも300万ドルの節約を見込んでいます。

製薬業界における他の大手企業は、プロセス上の問題と人為的ミスのため廃棄されるバッチを50%削減することで、一部の拠点で年間少なくとも300万ドルの節約を見込んでいます。

3. MES製造実行システムによる製造プロセスおよびサプライチェーン全体の最適化

MESシステムへの要件として情報共有・生産報告の待ち時間解消と生産でのトレーサビリティは複雑なサプライチェーンを持つ製造業者をはじめ、各製造業者の管理者により繰り返して強調されました。

MESの最大の利点としては、MESが提供する視覚的な分析やレポート、いわゆる可視性を活用して、包括的・継続的なプロセス改善とサプライチェーン管理戦略を実現することです。 MESプラットフォームは生産効率に関する情報の正確で高速な可視化を可能にします。これにより、製造業者は社内と市場の両方で新しい機会を認識し、獲得することができます。あるメーカーは、内部サプライチェーン全体で生産の可視性を拡張することにより、コストを一定に保ちながら、大量生産とも製品構成とも製品の収益性を高められました。要すると、MESシステムの導入により、製造業は売上の減少にもかかわらず収益性を維持できます。これは、特に現在の新型コロナウイルス感染症パンデミックの影響を受けた不安定な経済において注目すべきメリットです。

MESは、以下の極めて重要な特徴を持つ情報環境を提供します。

- リアルタイムの情報可視性を通じて継続的なパフォーマンスフィードバックを提供することにより、持続可能な改善を裏付け

- サプライチェーンの管理と最適化に必要であるサプライチェーン関係者の可視性を提供

- 生産運用者の管理者としての責任感とパフォーマンスの思考を高める

4. MES製造実行システムによる新商品導入プロセス改善

新製品導入(NPI)プロセスの改善を目的としてMESを投資した製造業者は少なかったですが、MESを導入して一定期間が経つと、結局、導入した企業の大部分はNPIでの改善がMESの最大メリットの1つだと確認しました。あるメーカーは、不良の根本原因分析時間の短縮、および不良修正という製造の最終工程の省きが可能になるにつれて、NPI時間が50%まで短縮したと報告しました。

企業経営を最適化するために、管理プロセスを確実に自動化するために、刻々と変化していく市場動向をキャッチアップするために、MESの活用は工場管理に必要不可欠なものです。それでは、MES導入のパイオニアになり、御社のビジネスに競争の優位性を作り出しましょうか。

VTIは製造産業についての知識、お客様の悩みの理解で最適なパートナーとしてお客様のMES導入の競争にお役に立てれば幸いでございます。日本企業を長年間で手伝っている高技術レベルのエンジニアが集まっている弊社は、あらゆる産業において、ものづくりのパーソナライズ需要のお持ちのお客様、ビジネス規模の拡張性が高いお客様に包括的なソフトウェア、サービスをご提供します。

私たちにお問合せ頂ければ、御社の工場管理における最適な環境変化を得られることをお約束します。