お客様について

お客様は、産業用空気圧制御機器および自動制御機器を専門とする、世界有数の日本メーカーグループに属する外国直接投資(FDI)企業です。2000年代からベトナムに進出し、現在60万平方メートルの工場を2つ所有し、空気圧制御機器市場でトップメーカーとなっています。

背景

お客様は現在、8社のサプライヤーから供給された数百台のCNC機械を稼働させています。これらの機械は設計が異なり、機械間の統一性がなく、データ抽出ができないクローズドシステムの機械、PLCを活用した機械や管理ソフトウェアが既に統合された機械など、さまざまな種類が混在しています。管理ソフトウェアが統合された機械のみは稼働状態の監視が可能で、システム全体を一元管理するソリューションは導入されていません。

そのため、お客様はすべてのCNC機械の接続およびデータ収集・同期を実現する、以下の機能を備えた包括的なソリューションを求めていました。

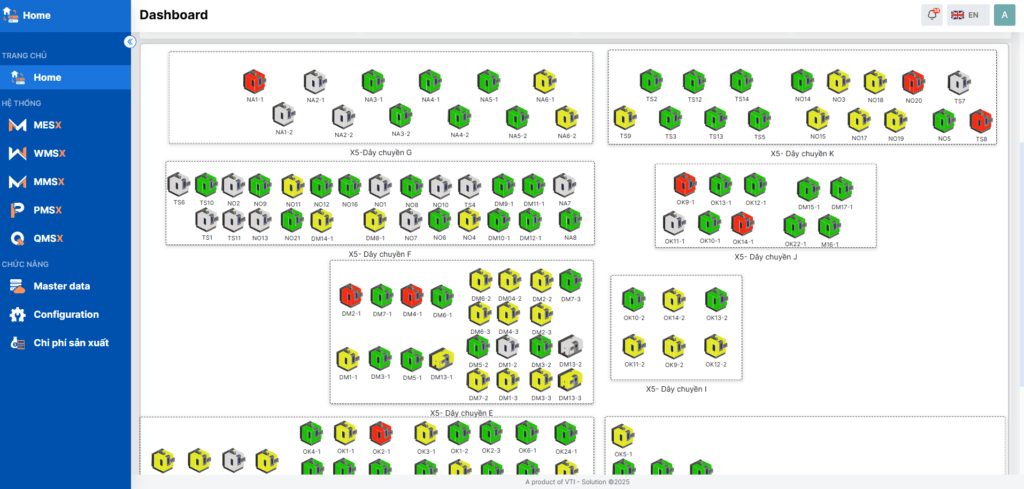

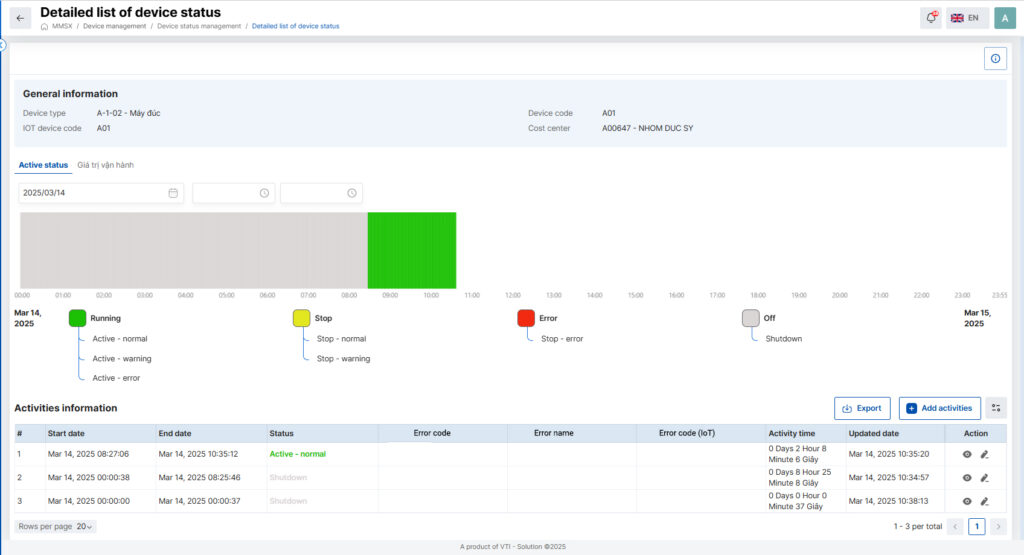

- 稼動状況:稼働中・停止中の機械台数を監視し、早期に異常を発見する。

- 保守:稼働時間を監視することで最適な保守スケジュールを計画する。

- 全体効率管理:各機械の効率性を評価することで、作業量を適切に割り当て、生産性を最適化する。

その後、すべてのデータをVTIが開発した最先端の生産管理システム(MES-X)に統合し、企業の機械稼働制御の効率化に貢献します。

包括的なIoTソリューション

VTIはお客様の工場で現場調査を実施し、各種機械のデータ連携可能性を確認した上で、機械を以下3つのグループに分け、それぞれに対し具体的なソリューションを提案しました。

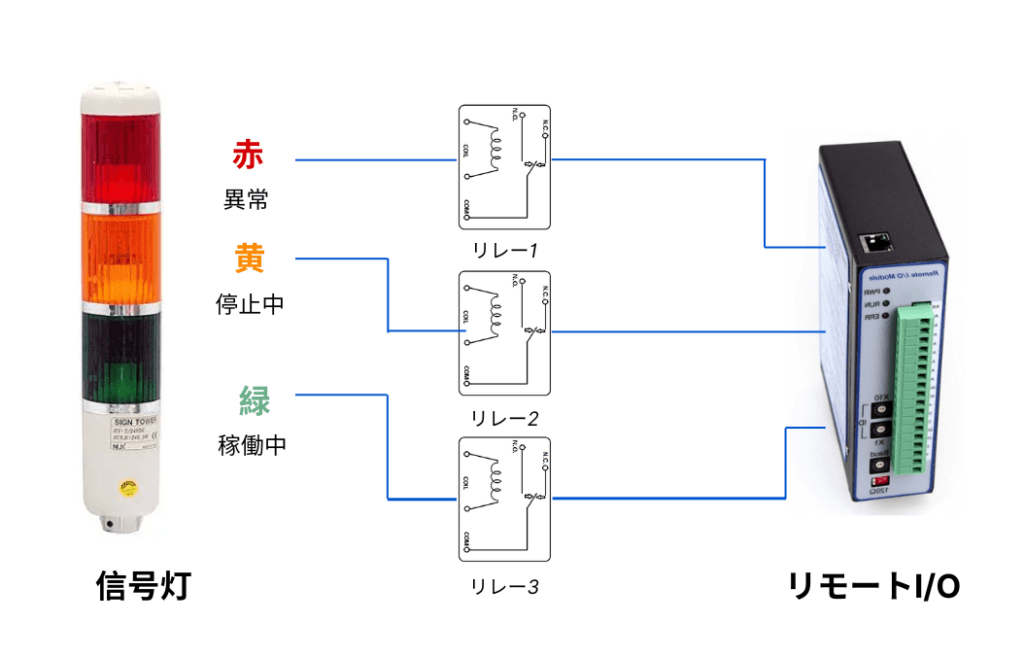

クローズドシステムの機械

クローズドシステムでデータ抽出ができない機械に対して、信号灯から直接的に電気信号を読み取ることで、機械の状態(稼働中、停止中、異常)を判別できるように、リモートI/Oデバイスを設置しました。

信号灯は、中継リレーを介してリモートI/Oに接続し、リモートI/Oデバイスの設置が機械の稼働状況へ影響を与えたり、信号のノイズや電圧降下を引き起こしたりしないようにしました。

このデバイスは信号を分析して機械の状態を特定します。

▸稼働状況:稼働中(RUN)、停止中(STOP)

▸警戒レベル:異常なし(NORMAL)、警告(WARNING)、異常あり(ERROR)

PLCを活用した機械

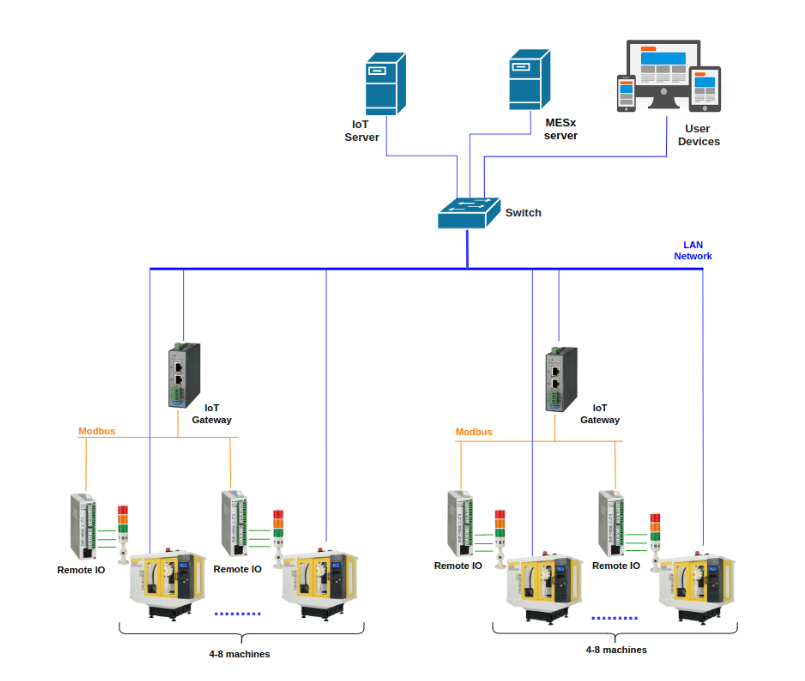

PLCを活用した機械に対して、CC-Link、OPC UA、Modbusなどのプロトコルを介してPLCに接続し、PLC内のアドレスから生産データを直接読み取り、LANネットワークを通じてIoTエッジサーバーに送信するIoTゲートウェイを導入しました。

管理ソフトウェアが統合された機械

管理ソフトウェアが統合された機械に対して、IoTエッジサーバー上でのサービス開発を提案しました。これらのサービスは、メーカーが提供した管理ソフトウェアから、ログファイル・データベースからの抽出、REST API経由での接続など、さまざまな方法でデータを正確かつ継続的に収集します。

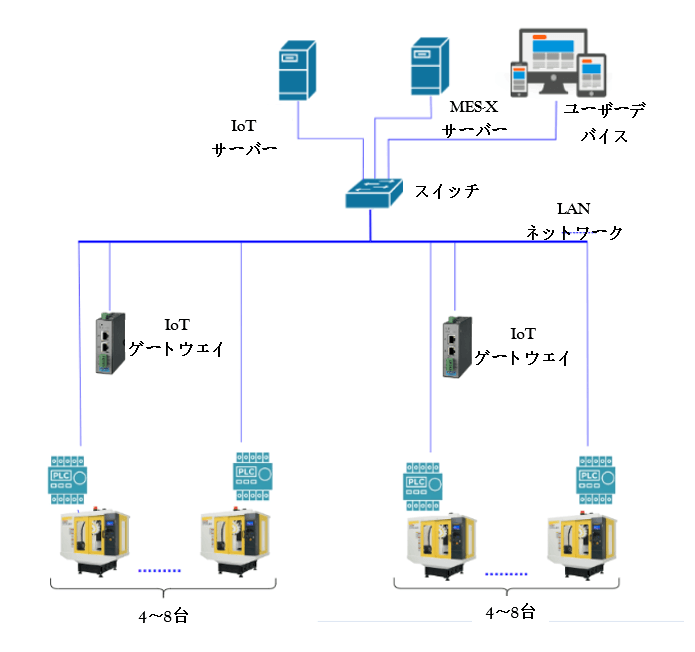

IoTシステムの原理

IoTエッジサーバーは、リモートI/O、IoTゲートウェイ、メーカー提供の管理ソフトウェアからデータを収集してから、データの標準化、エッジでの保存やMES-Xサーバーへの送信を実行します。

工場の各製造棟にはその棟のデータを保管する専用のIoTエッジサーバーが設置され、MES-Xサーバーでネットワーク障害、エラーなどが発生した場合でも、IoTエッジサーバーが現場でデータを保持し、復旧後に自動的に再接続する仕組みを確立します。

3つの機械グループから収集されたデータは、MES-Xに同期化され、機械の状態監視、効率最適化や保守支援に活用されます。

成果

VTIが提供したソリューションを導入した後、工場では以下のような大幅な改善を達成しました。

- 機械のダウンタイムを13%削減:全種類の機械からのデータ同期機能により、早期に課題を発見し、生産計画を最適化できました。

- 保守費用を12%削減:正確な稼働時間の情報により、事前に保守計画を立て、予定外修理のためのコスト増加を回避することができました。

- 機械の使用効率を16%増加:MES-Xはリアルタイムで効率を分析することで、作業の割り当てを最適化し、稼働率を最大限に引き出すことができました。

システムが中断なしで安定して稼働:IoTエッジサーバーは、ネットワーク障害が発生してもデータを保持し、運用プロセスに影響を与えないようにしました。

まとめ

VTIは、企業の生産プロセスの最適化と効率的な管理を実現する包括的なIoTソリューションのプロバイダーとして誇りを持っています。既存システムをアップグレードするだけではなく、各工場の特定ニーズに応じたカスタマイズソリューションも提供しております。接続性の確保から自動化、データ同期化まで、機械保守管理の向上と生産効率の最大化をサポートいたします。

VTIの製造業向けIoTソリューションについて、お気軽にお問い合わせください。