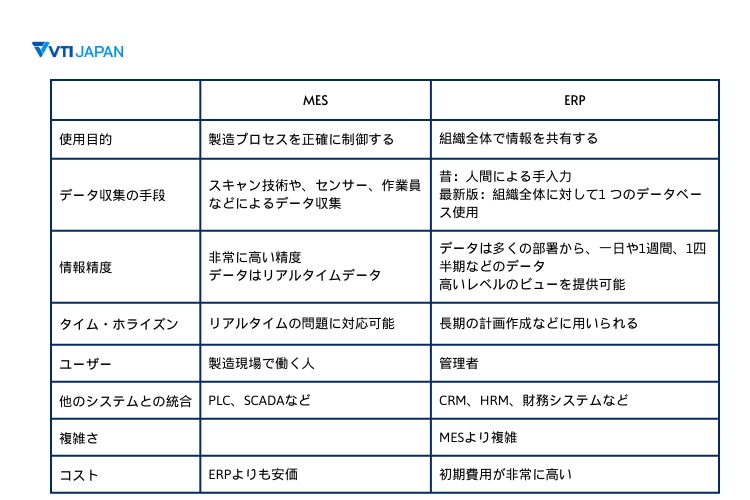

企業資源計画 (ERP) と製造実行システム (MES) は、製造環境においていくつかの共通の目的を共有しています。 2 つのシステムは非常に似ているため、その固有の特性は見落とされがちです。これらを使いこなすために、ERPとMESの違いを徹底的に理解する必要があります。

1. 使用目的

ERPシステムの主な目的は、組織全体で情報を共有するためのプラットフォームを提供することです。ERPシステムは、財務、販売関係、在庫管理、顧客管理など、ビジネスのあらゆる側面を統合するように設計されています。広範なデータを活用することで、有意義な判断を下すのに役立つため、管理にとって重要なツールです。

一方、MESを使用する理由は、製造プロセスを正確に制御するためです。 これは、原材料から最終製品に至るまでの生産プロセスを監視および制御することを可能とします。 MES システムは、生産プロセスに関するリアルタイム データを収集して分析し、生産に関するレポートを生成します。 そうすることで、生産プロセスの最適化、無駄の削減、収益性の向上に役立ちます。

2.データ収集の手段

通常、人間はほとんどの情報をERP に入力します。手入力による時間と人手がかかるが、企業の各部署がこれらのデータを活用・管理・整備することができます。最新のERPシステムには組織全体に対して1 つのデータベースがあるため、手入力が削減または排除されます。 また、単一のデータストアにより、さまざまな機能分野にわたる情報の流動的な共有がシームレスなプロセスになります。

一方、MESシステムでは、生産プロセスを監視および制御するためのリアルタイム データが必要です。生産監視に関するリアルタイムデータは、スキャンイベントや、センサー信号、生産現場担当者からのデータ入力を通じて取得されます。これは、データ転送におけるレイテンシを短縮するほか、正確かつタイムリーな情報を ERP に提供し、組織が急速に変化する状況に対応できるようにします。

3.情報精度

MES システムは通常、非常に粒度の高いデータを処理し、多くの場合、リアルタイムの情報を取得します。 たとえば、機械の温度、生産ラインの速度、生産される品目の品質を監視する場合があります。

一方、ERP システムは、集約されたデータを処理することがよくあります。 たとえば、1 日または 1 週間の総生産量を追跡したり、1 か月または四半期にわたる収益と支出を監視したりできます。 ある程度、ERP システムは通常、MES システムが提供する詳細なビューと比較して、より高いレベルのビューを提供できます。

4.タイム・ホライズン

MES システムは、リアルタイムのデータを重視するため、迅速な意思決定を下したり、製造プロセスで問題が発生したときに対応したりすることを支えます。ERP システムは通常、長期計画や傾向など、長い期間が必要な任務に使用されます。

5.使用者(ユーザー)

MES システムの主なユーザーは常に製造現場で働きます。 これには、生産監督者、ラインオペレーター、品質管理者、保守スタッフが含まれます。

対照的に、ERP システムの主なユーザーはオフィスや本社にいることが多いです。 これには、経営幹部、財務専門家、販売およびマーケティング チーム、サプライ チェーン マネージャーが含まれます。

6.他のシステムとの統合

MES システムは、PLC (プログラマブル ロジック コントローラー)、SCADA (監視制御およびデータ収集) システム、品質管理機器など、オートメーションのピラミッドの第一または第二階層で稼働しているシステムと統合する場合が多くあります。

ERP システムは、オフィスおよび製造現場のシステムの両方をより広範囲に統合する必要があります。 これには、CRM (顧客関係管理) システム、人事システム、財務システム、および製造現場システムとの統合が含まれる場合があります。

7.複雑さ

ERPシステムは、上記で話したように他のビジネスシステムと統合する必要があるため、通常、MES ソフトウェアよりも複雑です。 一方、MESシステムは生産プロセスの管理に重点を置いており、通常は他のビジネス システムとの統合を必要としません。

8.コスト

MESシステムは、製造プロセスの特定の側面を管理するように設計されているため、通常、ERP システムよりも安価です。 一方、ERP システムはより包括的であり、導入コストが高くなる可能性があります。

9.MESシステムとERPシステムの統合:総合力は二倍を超え

どちらのシステムにも長所と短所がありますが、統合してより包括的なソリューションを提供できます。 MES は製造現場を支えますが、ERP は全体的な計画とリソース管理に役立ちます。 これらのシステムを統合することで、製造業者は両方の長所を活用できます。

二つを統合した場合、二つのアプローチがあります。一つ目は、2つのシステムがリアルタイムでデータを共有できるため、最も包括的な直接統合です。これは、一方のシステムで行われた変更がすぐにもう一方のシステムに反映されることを意味します。二つ目は、データは一方のシステムからエクスポートされて、残りのシステムに取り組まれるというデータ同期のアプローチです。このアプローチは包括的ではありませんが、実装は簡単です。

MESシステムとERPシステムの統合のメリット:

- 品質とトレーサビリティの向上:MESシステムとERPシステムの統合を活用することで、製造現場だけではなく、営業部とか管理部とか、全体像を把握できるため、製品の品質とトレーサビリテを向上します。

- リソースの最適化:両方のシステムからのデータを統合することにより、製造業者はリソースが無駄になっている領域を特定できるため、無駄なコストを削減します。

- データの可視化:複数のシステムの画面を見るより、一つの画面を見るだけで企業の全てのデータを把握できます。

10. VTIの自社製品であるMES-Xシステム

MES‐X生産管理システムとは?

MES-X総合生産管理システムはMEScore(製造実行管理システム)、WMS-X(倉庫管理システム)、QMS-X(品質管理システム)、MMS-X(設備管理・保守・点検システム)、PMS-X(購買管理システム)、TMS-X(トレーサビリティ管理システム)の6つの主要なモジュールから構成され、生産性を向上させ、生産プロセスに関与する全てのエンティティを同期化するものです。

+)製造実行管理システムであるMEScore:計画立案からリアルタイム監視・報告までの生産プロセス全体を総合管理する。

+)倉庫管理システムであるWMS-X:QRコードにより原材料、製品、在庫をリアル タイムで

スマートに在庫管理を行い、手作業を削減する。

+)品質管理システムであるQMS-X:原材料入荷から製造、製品出荷まで品質を管理し、生産プロセスを改善し、不良品を低減する。

+)設備管理・保守・点検システムであるMMS-X:機械設備の管理・保守計画を作成し、不具合を予知・警告し、投資対効果を分析する。

+)購買管理システムであるPMS-X:生産活用に必要な原材料の購買を計画・管理する。

+)トレーサビリティ管理システムであるTMS-X:製品をリアルタイムで検索する; QRコードによる製品の正確なトレーサビリティ;トレーサビリティの記録を確認する。

ERPシステムと統合可能:

弊社のMES-Xシステムは、ERPやHRM、PLM、AI・IoT、様々のシステムと統合することができます。また、ERPシステムを提供するOdoo、EpicorのパートナーであるVTIは、お客様に適用するERPシステムを提供し、お客様の企業にカスタマイズしたMES-Xシステムを開発して提供することを誇りっております。

まとめ

上記にお話ししたように、MESとERPの違いを徹底説明いたします。弊社の自社製品にご関心をお持ちでしたら、ぜひご連絡ください。